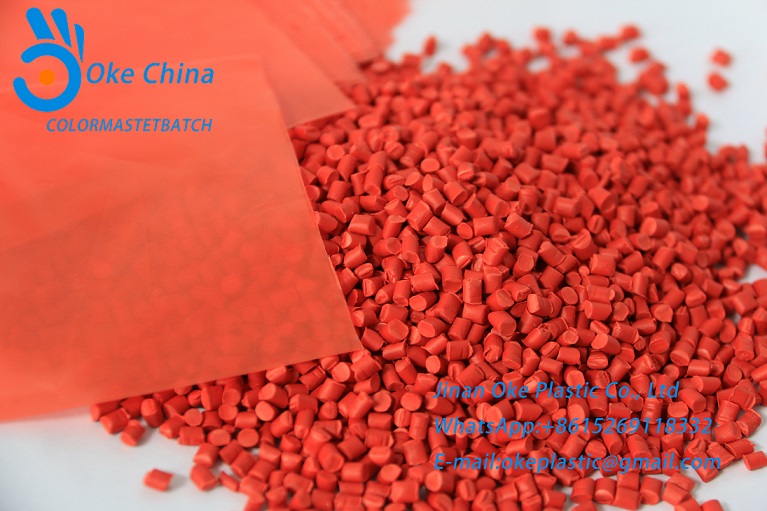

Las ventajas de los masterbatches de plástico rojo en el mercado de barriles de embalaje

2025/10/24 11:48

Las ventajas de los masterbatches de plástico rojo en el mercado de barriles de embalaje

1. Adaptabilidad precisa de los sistemas de pigmentos

Diseño molecular de pigmentos de alto rendimiento. Los masterbatches rojos suelen utilizar pigmentos de alto rendimiento como el rojo DPP (dicetopirrolopirrol) o el rojo de cadmio. El rojo DPP presenta una alta saturación con un ΔE ≤ 1,5 en el espacio de color CIELAB. El sistema de doble enlace conjugado en su estructura molecular absorbe eficazmente la luz visible, cubriendo...Espectro rojo de 590-630 nm. El rojo de cadmio (solución sólida de CdS/CdSe) alcanza una estabilidad térmica superior a 180 °C mediante la manipulación de la estructura cristalina, cumpliendo así los requisitos de alta temperatura del moldeo por inyección de barriles de envases de HDPE (220-260 °C).

Adaptación termodinámica de resinas portadoras. Para materiales de poliolefina comúnmente utilizados en envases, como HDPE y PP, la base del masterbatch consiste preferiblemente en LDPE o LLDPE con un índice de fluidez (MFR) de 12-20 g/10 min. Al fundirse a 190-230 °C, este tipo de base presenta una diferencia de viscosidad ≤30 % con la resina base, lo que garantiza una dispersión uniforme de las partículas de pigmento bajo fuerzas de cizallamiento y evita defectos de "ojo de pez" causados por discrepancias de viscosidad.

II. Avances de ingeniería en tecnología de dispersión

Optimización del proceso de extrusión de doble husillo. Mediante una extrusora de doble husillo corrotante con una relación de aspecto de 48:1 y tres zonas de control de temperatura (fusión (220 °C), cizallamiento (240 °C) y homogeneización (200 °C), el tamaño de partícula del pigmento (D90) puede controlarse a ≤2 μm. Este proceso aumenta la superficie específica del pigmento a 30-50 m²/g, triplicando con creces la superficie de contacto con la matriz de resina y reduciendo significativamente el riesgo de migración del colorante.

Efecto sinérgico de los aditivos funcionales. Sistema resistente a los rayos UV: Una combinación de UV-531 (2-hidroxi-4-n-octiloxibenzofenona) y UV-2908 (benzotriazol) con una tasa de adición del 0,3-0,8 % puede reducir la diferencia de color ΔE del cuerpo del envase a ≤ 2,0 en la prueba QUV-B (luz UV de 313 nm, 60 °C, 1000 horas), mejorando el rendimiento antienvejecimiento en un 40 %.

Modificación antiestática: La introducción de un surfactante de amonio cuaternario (0,5-1,2%) puede reducir la resistividad de la superficie del cilindro de envasado de 10¹²Ω a 10⁸Ω, previniendo eficazmente la acumulación de electricidad estática durante el llenado de polvo.

III. Control refinado del proceso de producción

Gestión de circuito cerrado del sistema de dosificación. Un sistema de dosificación por pérdida de peso utiliza un PLC para controlar la adición de masterbatch (error ≤ ±0,5%). En combinación con un espectrómetro de infrarrojo cercano en línea para monitorizar el color de la masa fundida en tiempo real, este sistema logra una altísima consistencia de color entre lotes de ΔE ≤ 0,8, cumpliendo así con los estrictos requisitos de estabilidad de color de los envases farmacéuticos y alimentarios.

Selección específica de la resina portadora. Para cumplir con los requisitos de alta resistencia de fusión del proceso de moldeo por soplado, se prefiere una resina portadora de LLDPE catalizada por metaloceno (densidad 0,918-0,925 g/cm³). Su estrecha distribución de peso molecular reduce el riesgo de fractura de la masa fundida, mejorando la uniformidad del espesor de pared dentro de un tambor químico de 30 L con una precisión de ±2 %, a la vez que reduce el tiempo de dispersión del pigmento en una masa fundida a 200 °C a menos de 30 segundos.

IV. Cumplimiento ambiental integral a lo largo de toda la cadena de suministro

Control de migración química. Este producto cumple con la lista de sustancias extremadamente preocupantes (SVHC) del Reglamento REACH de la UE (235 sustancias extremadamente preocupantes) y la directiva RoHS 2.0 (restricción de 10 sustancias peligrosas). Las pruebas de GC-MS confirman que la migración de ftalatos es ≤0,1 mg/kg, lo que cumple con el requisito 21CFR 177.1520 de la FDA para plásticos en contacto con alimentos.

Diseño de economía circular. Mediante un sistema de masterbatch reciclable y tecnología de compatibilización (como PP injertado con anhídrido maleico), este producto logra una tasa de retención de la intensidad del color del 90 % o superior para materiales reciclados procedentes de envases desechados, a la vez que reduce el consumo de pigmento fresco en un 30 %, en consonancia con los objetivos de reciclaje de la Estrategia Europea para los Nuevos Plásticos.

V. Optimización sistemática de la relación coste-eficacia

El valor económico de los colorantes de alta concentración. El masterbatch rojo puede contener hasta un 50-60 % de pigmento en peso. En la producción de bidones IBC de 200 l, solo se necesitan entre 20 y 30 kg de pigmento por tonelada de resina para alcanzar el estándar de profundidad de color Pantone 186C, lo que supone un ahorro del 40 % de colorante en comparación con los métodos tradicionales de mezcla en seco.

Mayor eficiencia de producción. El masterbatch predispersado elimina el proceso tradicional de molienda de polvo de color, lo que aumenta la capacidad de la máquina de moldeo por inyección en un 15 % (tomando como ejemplo el modelo Haitian MA2000/800). También reduce los desechos debidos a una dispersión deficiente del 3,5 % al 0,8 %, lo que reduce los costos totales de producción entre un 12 % y un 15 %.

VI. Diseño modular para expansión funcional

Solución mejorada para la resistencia a la corrosión. La introducción de la tecnología de recubrimiento de nano-SiO₂ (tamaño de partícula de 20-50 nm) en el masterbatch crea una interfaz hidrofóbica con una rugosidad microscópica de Ra 0,2-0,4 μm en la pared interna del cilindro de envasado. Esto aumenta la resistencia a la corrosión del ácido sulfúrico concentrado al 98 % a más de cinco años, cumpliendo así con los requisitos para el envasado de productos químicos peligrosos.

Integración inteligente de etiquetado. La incorporación de pigmentos sensibles a la temperatura (cambio de color reversible a 31 °C) o trazadores fluorescentes (longitud de onda de excitación de 365 nm) permite el seguimiento logístico y la monitorización del estado de los barriles de embalaje, lo que resulta especialmente útil para alertar sobre anomalías de temperatura durante el transporte de productos farmacéuticos en cadena de frío.

Conclusión

La aplicación especializada del masterbatch rojo en la industria del embalaje de barriles es esencialmente una intersección innovadora de la ciencia de los materiales, la ingeniería química y el diseño industrial. A través de la ingeniería molecular de pigmentos, la combinación termodinámica de portadores, avances en tecnología de dispersión y modificación funcional, el masterbatch rojo no solo mejora el valor de reconocimiento visual de los barriles de envasado, sino que también extiende su vida útil y su adaptabilidad a diversas aplicaciones a través de propiedades antienvejecimiento, antiestáticas y resistentes a la corrosión, lo que en última instancia hace evolucionar su papel de "colorante" a "portador funcional".