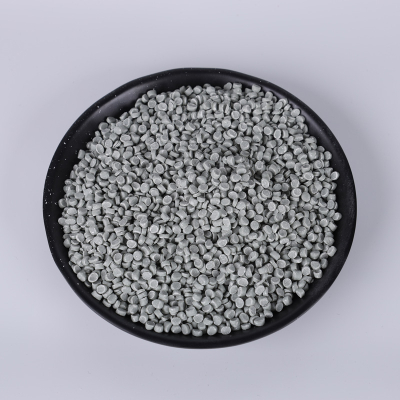

Ventajas y desventajas del carbonato de calcio en la industria del masterbatch

El carbonato de calcio (CaCO₃) se utiliza ampliamente como relleno o aditivo funcional en la industria de masterbatch, pero sus ventajas y desventajas deben evaluarse según las aplicaciones específicas. A continuación, se presenta un análisis detallado:

Ventajas

Bajo costo

El carbonato de calcio es un mineral natural (por ejemplo, calcita, mármol) con fuentes abundantes y procesamiento simple, lo que reduce significativamente los costos de producción, especialmente en la fabricación a gran escala.

Aumento de volumen y reducción de peso

Su densidad es menor que la de algunas resinas (por ejemplo, PVC), lo que permite reducir el uso de resina y obtener productos finales más livianos, manteniendo la estabilidad dimensional, ideal para aplicaciones sensibles al peso, como el embalaje.

Rendimiento de procesamiento mejorado

Mejora la fluidez y la dispersabilidad de los masterbatches, reduce la viscosidad de la masa fundida y facilita el moldeo por inyección o la extrusión, particularmente en sistemas de alta carga.

Respeto al medio ambiente y seguridad

No tóxico e inodoro, cumple con las regulaciones de contacto con alimentos (por ejemplo, FDA), lo que lo hace adecuado para productos seguros para niños y envases de alimentos.

Funciones auxiliares

Opacidad:El CaCO₃ ligero mejora el poder cubriente de los masterbatches.

Efecto mate:Los polvos finos pueden crear un acabado de superficie mate o texturizado.

Estabilidad dimensional:Reduce la contracción y la deformación, mejorando la precisión del moldeo.

Sinergia con pigmentos

Como relleno blanco, neutraliza los colores base, realzando la vitalidad de los tonos claros o saturados.

Desventajas

Impacto en las propiedades mecánicas

Una carga excesiva (normalmente >20-30 %) reduce la resistencia a la tracción y al impacto, especialmente en resinas no polares como el PP/PE. Podría ser necesario modificar la superficie (p. ej., con agentes de acoplamiento).

Requisito de tratamiento de superficies

El CaCO₃ sin tratar es hidrófilo y poco compatible con resinas hidrófobas, con tendencia a la aglomeración. Suele requerirse un coste adicional por modificación (p. ej., recubrimiento con ácido esteárico).

Desgaste del equipo

Una dureza alta (Mohs 3) puede acelerar el desgaste de tornillos, moldes y otros componentes en procesos de alta carga a largo plazo, lo que aumenta los costos de mantenimiento.

Limitaciones de color

Su color blanco puede interferir con tonos profundos o transparentes, requiriendo ajustes en la fórmula (por ejemplo, mayor dosis de pigmento o cambio a sílice).

Poca resistencia a los ácidos

Reacciona con ácidos (p. ej., HCl en el procesamiento de PVC), lo que provoca burbujas o defectos superficiales. Evite entornos ácidos o utilice estabilizadores.

Preocupaciones sobre la densidad

El CaCO₃ de alto contenido de carbono (2,7 g/cm³) puede aumentar la densidad del producto, lo que no resulta adecuado para aplicaciones donde el peso es crítico.

Recomendaciones de aplicación

Usos ideales:Masterbatches universales de bajo coste, compuestos para cables de PVC, materiales de embalaje, productos con acabado mate.

Evitar:Productos de alta transparencia, plásticos de ingeniería de alto rendimiento, entornos fuertemente ácidos.

Estrategias de optimización:

Utilice nano-CaCO₃ o grados con superficie modificada para un mejor rendimiento.

Controle la proporción de relleno (normalmente entre 5 y 30 %) para equilibrar el costo y las propiedades.

Mezclar con otros rellenos (por ejemplo, talco, wollastonita) para compensar las debilidades.

Con una formulación adecuada, el CaCO₃ puede ofrecer tanto rentabilidad como funcionalidad en masterbatches, pero su impacto debe evaluarse cuidadosamente en función de los requisitos de uso final.